ПОДШИПНИКИ

Подшипник - изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. Изобрел подшипник в 1829 году чешский лесник Йозеф Рессел.

Классификация подшипников

По виду тел качения | По типу воспринимаемой нагрузки | По числу рядов тел качения | По способности компенсировать перекосы валов |

- Шариковые - Роликовые | - Радиальные - Радиально-упорные - Упорно-радиальные - Упорные - Линейные | - Однорядные - Двухрядные - Многорядные | - Самоустанавливающиеся - Несамоустанавливающиеся |

Выбор подшипника.

Когда стоит вопрос о подборе или смене подшипника, сразу возникает множество вопросов: какая конструкция у подшипника, стоимость, качество и т.д.

Величина и направление нагрузки на подшипник - решающий фактор при выборе

типоразмера подшипника. При небольших нагрузках и малых диаметрах валов чаще

применяют шариковые подшипники, а для больших нагрузок и больших диаметрах

валов - роликоподшипники, т. к. они способны воспринимать большую нагрузку при

равных габаритах с шариковыми подшипниками и обладают большей жесткостью.

Осевую нагрузку воспринимают упорные подшипники. Подшипники шариковые

упорные одинарные воспринимают осевую нагрузку одностороннего направления, а

двойные - осевую нагрузку, действующую в обоих направлениях.

При действии комбинированной нагрузки на подшипник выбирают в первую

очередь радиально-упорные шариковые и роликовые подшипники с коническими

роликами. При этом величина осевой нагрузки, воспринимаемой подшипником,

зависит от угла контакта. При увеличении угла контакта в подшипнике его осевая

грузоподъемность повышается. Если осевая нагрузка превалирует над радиальной,

целесообразно применять радиально-упорные шариковые подшипники с

четырехточечным контактом или упорно-радиальные роликовые сферические.

При наличии несоосности вала и корпуса, вызванной технологическими

погрешностями или прогибом валов под действием рабочих нагрузок, применяют

сферические шариковые и роликовые подшипники или упорно-радиальные подшипники.

Для неточных узлов иногда используют радиальные шариковые подшипники со

сферической поверхностью наружного кольца, которые устанавливаются в

сферические отверстия корпуса.

Только радиальную нагрузку воспринимают игольчатые роликоподшипники и

подшипники с цилиндрическими роликами без бортов на любом кольце. Остальные

радиальные подшипники в той или иной степени могут воспринимать осевую

нагрузку.

ОБЩИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ПОДШИПНИКОВ КАЧЕНИЯ:

При выборе

подшипника качения для заданных условий эксплуатации должны учитываться

следующие факторы:

1. Величина и

направление нагрузки, которая может быть радиальной (направленной

перпендикулярно оси вала), осевой (вдоль оси) или комбинированной (сочетание

радиальной нагрузки с осевой);

2. Характер

нагрузки (постоянная, переменная, вибрационная или ударная);

3. Частота вращения одного или обоих колец (число оборотов в минуту);

4. Необходимая

долговечность (срок службы, выраженный в рабочих часах или в миллионах оборотов

за весь рабочий ресурс);

5. Среда, в которой работает подшипник (воздух, вакуум, вода, агрессивная

жидкость, температура, запыленность и т.п.);

6. Специфические

требования к подшипниковому узлу. Например, способность обеспечить перемещение

вала в осевом направлении при перепадах температуры, установка подшипника на

гладком валу с помощью закрепительной втулки или использование стяжной втулки

для облегчения монтажа, повышение жесткости узла и точности вращения

подшипников, снижение габаритных размеров узла в радиальном или осевом

направлении и т.п.

Основной

определяющей характеристикой при выборе подшипника является долговечность.

Долговечность определяется по формулам ГОСТ

18855 (ИСО 281) или другой справочной литературе и зависит от значения

грузоподъемности подшипника (динамической С или статической Со) и величины

эквивалентной нагрузки, действующей на подшипник (динамической Р или

статической Ро). Эквивалентная нагрузка рассчитывается по ГОСТ 18855 (ИСО 281)

или ГОСТ 18854 (ИСО 76) соответственно.

Для повышения компактности и снижения веса

подшипниковых узлов не следует чрезмерно завышать требуемую долговечность

подшипников. В условиях обычной 90%-й гарантии ресурса фактическая

долговечность подшипников, как правило, существенно выше расчетной.

Рекомендуется ориентироваться в первую очередь

на использование шарикоподшипников нормального класса точности 0 (по ГОСТ 520)

и лишь в узлах, требующих особой точности вращения, - подшипники повышенного и

высокого класса точности.

Смазка подшипников

Применение смазочных материалов для решения проблем эксплуатации подшипников

Для того чтобы работа подшипника была долговечной и надёжной необходимо уменьшать тепловую нагрузку, воздействующую на него до минимума. При нормальной работе подшипника с минимальным износом, его температура, которая появляется в следствии трения должна быть не выше 70С. Такая задача в основном решается путём правильно подобранной смазки для подшипника, которую периодически необходимо пополнять. И вот тут хорошо просматривается наибольшее положительное качество открытых подшипников перед закрытыми – лёгкая система охлаждения, а именно удобная система замены смазки. Достаточное количество смазочного масла предотвращает нагрев детали из-за трения. Однако в некоторых случаях одной смазки может быть не достаточно, поэтому для охлаждения детали дополнительно применяют воду, которую подводят к корпусу и вкладышу подшипника, или которой обрызгивают цапфу со стороны набегания сбегания (такой вариант характерен для подшипников, изготовленных из пластмассы). Но при этом надо учитывать, что при таком недопуске износа детали возрастает расход охлаждающей жидкости практически в 3 раза. В основном в открытых подшипниках применяют высокоэффективную консистентную смазку Molykote, с выбором которой Вам помогут наши компетентные специалисты.

Высококачественные продукты Molykote являются результатом многолетних новаторских разработок и способны удовлетворить самые взыскательные требования и отвечающие любым условиям эксплуатации, обслуживания, ремонта и хранения подшипников качения. Линейка продуктов Molykote включает в себя эффективные смазочные материалы для подшипников качения – масла, пластичные смазки, смазочные и сборочные пасты, дисперсии, покрытия, очистители и прочие продукты.

Основные функции смазочных материалов Molykote для подшипников качения:

- разделение сопряженных деталей, предотвращение схватывания и минимизация износа;

- снижение трения;

- защита металлических поверхностей от атмосферной коррозии;

- предотвращение попадания в узел трения веществ из окружающей среды.

Выбор того или иного вида смазки для подшипников качения должен определяться температурой, нагруженностью, скоростью вращения и другими условиями эксплуатации узла. Так, например, недостаточно густые подшипниковые смазки под действием высоких нагрузок могут «выдавливаться» из зоны контакта. Это приводит к разрушению смазочной пленки и преждевременному выходу из строя подшипника. В то же время слишком густые смазочные материалы не обеспечивают достаточного смазывания зоны трения при высоких оборотах подшипников.

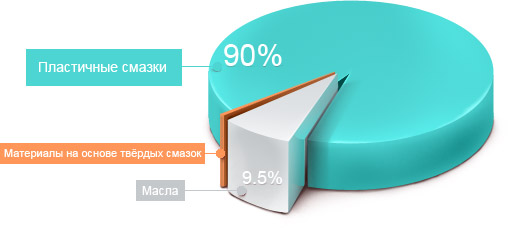

Для смазывания подшипников качения чаще всего используются такие виды смазочных материалов как масла и пластичные смазки:

Однако постоянно ужесточающиеся требования к условиям эксплуатации подшипников заставляют искать новые решения эффективного смазывания. В последнее время наряду с маслами и пластичными смазками в подшипниках все чаще применяют материалы на основе твердых смазок – пасты и дисперсии. За счет своих специфических свойств эти материалы значительно расширяют сферу применения подшипников качения. Применение специальных дисперсий Molykote в качестве добавок позволяет использовать более дешевые масла для смазки подшипниковых узлов.

Дисперсии, пасты, очистители и покрытия Molykote применяют для повышения качества сборки, облегчения процесса монтажа, демонтажа и хранения подшипников качения.